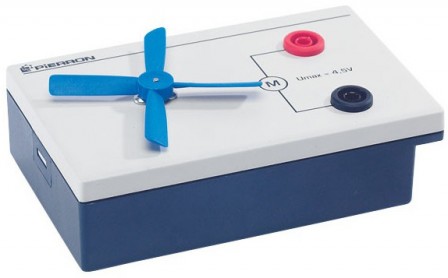

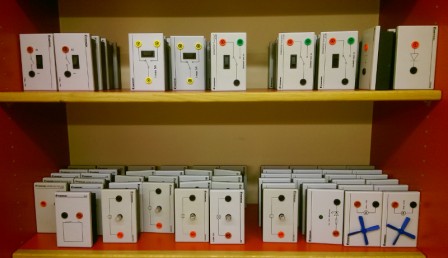

Pour l’enseignement de l’électricité, nous avons dans le laboratoire du matériel didactique Pierron sous la forme de boîtiers (ampoule, interrupteur, moteur, …). Ceux-ci sont posés en vrac sur des étagères. Pas pratique de transporter le matériel, c’est rapidement en désordre, ça tombe, … Bref, pas idéal du tout.

L’idée de fabriquer un support de rangement me trotte dans la tête depuis un moment. Cette fois-ci je me lance !

Le support devra :

- ne pas être trop grand : l’étagère est peu profonde ;

- être transportable : ce n’est pas seulement pour ranger, mais aussi pour transporter facilement tout ce matériel ;

- être solide : les adolescents ne maîtrisent pas encore tous leurs muscles…

- ne pas demander trop de temps pour sa réalisation : je n’ai pas que ça à faire, tout de même !

- être bon marché.

Étape 1 : le plan

Voici à quoi ressemblera le support. Il me faut mesurer les boîtes qui ont toutes la même taille si ce n’est le composant électrique qui dépasse. Mais comme je vais faire un modèle unique, je calcule pour que n’importe quel boîtier passe (l’ampoule prend plus de place que l’interrupteur par exemple). Vous remarquerez la qualité de croquis !

Étape 2 : le matériel

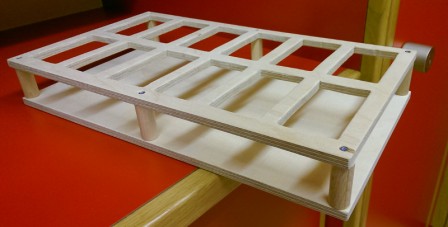

Pour des supports légers et solides, j’ai choisi des panneaux de multipli de 8 mm d’épaisseur environ. Des baguettes rondes de 1.5 cm de section serviront à espacer le panneau de dessous de celui de dessus, troué.

Du moment que je commande le bois, je demande de le couper à la bonne dimension. Voilà la liste des courses pour 12 supports :

- 24 panneaux multipli 376x209x9 mm ;

- 4 baguettes rondes 15 mm de diamètre, 1 m de longueur (je les tronçonnerai moi-même) ;

- des petites vis 3×16 ;

- un spray de colle repositionnable.

Il me faudra également disposer d’outils et de machines :

- une perceuse à colonne (merci les collègues de travaux manuels) avec une mèche de 1 cm et une de 2 mm ;

- une scie sauteuse ;

- une visseuse ;

- une ponceuse ;

- quelques serre-joints.

Étape 3 : le plan, pour de vrai

En réalisant un prototype, je me rends compte du travail de mesure répétitif que nécessite l’ouvrage… Je prends donc mon ordinateur pour dessiner un plan que j’imprimerai et fixerai sur les panneaux afin de gagner en temps et en précision (le spray de colle listé dans le matériel ci-dessus sera bien utile).

Beaucoup de parallèles à tracer, à la bonne distance, des points au milieu, des petites croix pour bien viser avec la perceuse, je crois savoir quel logiciel je vais utiliser : Geogebra ! Oui, j’ai aussi un logiciel de CAD, mais je choisis Geogebra… Boulot un peu répétitif pour créer le plan, mais ça va, et la précision est là. Et je peux maintenant en imprimer autant que je veux pour les fixer sur les panneaux à découper.

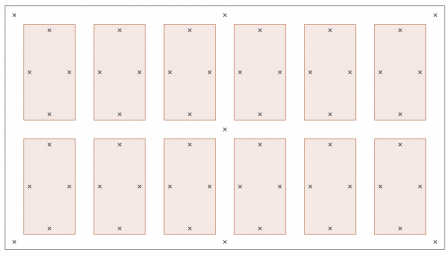

Comme d’habitude dans mes articles, tout est disponible au fond de la page, en particulier le plan en PDF et le fichier Geogebra. N’utilisez pas l’image ci-dessous, elle n’est pas à l’échelle, c’est juste une illustration :

Étape 4 : réalisation

Je ne vais pas détailler la totalité de la réalisation, mais plutôt les petites surprises rencontrées tout au long du travail…

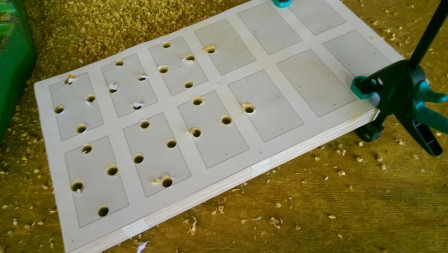

Premier détail qui a toute son importance, je travaille sur 3 panneaux en même temps, pour accélérer le boulot. Je n’ai pas envie de faire 12 fois la même chose, 4 fois suffiront amplement ! J’aurais pu grouper par 4, mais j’ai un peu peur du manque de précision de la scie sauteuse avec trop d’épaisseur, ainsi que de la lame un peu courte.

Pas de problème pour l’impression du plan, par contre la colle repositionnable n’est pas des plus efficace… Le plan a tendance à se soulever lorsque je perce, la sciure passe sous la feuille qui ne colle alors plus. Ce n’est pas trop grave, je fais ça doucement et ajoute du scotch une fois les trous effectués.

Le tronçonnage de la baguette n’est pas très précis, pour diverses raisons que je ne détaille pas ici, et ce malgré la scie à onglet de bonne qualité que j’ai à disposition. Pas grave, je passe chaque morceau à la ponceuse, ils auront ainsi tous la même longueur. Je préperce également ces pièces à la perceuse à colonne pour qu’elles n’éclatent pas lors du montage avec les vis.

Je suis prêt pour attaquer le gros du travail : découpe des rectangles à la scie sauteuse. Je remarque lors de la première découpe que mon plan est un poil trop petit, le boîtier à de la peine à passer. Je gagnerai 2 millimètres en suivant la ligne sur l’extérieur avec la scie, pour être sûr.

Les trous sciés, il reste à donner un bon coup de ponceuse pour casser les angles. Rien de particulier de ce côté-là.

Finalement, j’assemble chaque support à l’aide de petites vis. La solidité me paraît amplement suffisante, même si ce sont des ados qui manipuleront ce matériel…

Étape 5 : résultat

Sans commentaire supplémentaire :